智能制造的數字化工廠規劃與人工智能應用軟件開發

隨著第四次工業革命的深入,智能制造已成為全球制造業轉型升級的核心驅動力。數字化工廠規劃作為實現智能制造的基礎框架,結合人工智能應用軟件的開發,正推動制造業向更高效、更智能、更柔性的方向邁進。

一、數字化工廠規劃:構建智能制造的基石

數字化工廠規劃是通過數字孿生、物聯網、大數據等先進技術,在虛擬環境中對物理工廠的布局、生產流程、物流系統和資源管理進行全面建模、仿真與優化的過程。其核心目標在于實現生產全過程的數字化、可視化與可預測性。

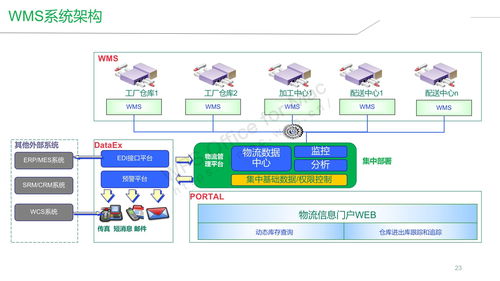

- 整體架構設計:規劃需從頂層設計入手,涵蓋網絡基礎設施(如5G、工業互聯網)、數據平臺(如云平臺、邊緣計算節點)以及應用系統(如MES、ERP、PLM)的集成,確保信息流、物流與價值流的高效協同。

- 生產流程仿真:利用數字孿生技術,在虛擬環境中模擬設備運行、物料流轉和人員操作,提前識別瓶頸、優化產線平衡,從而縮短規劃周期,降低實體調試的風險與成本。

- 柔性化與可擴展性:規劃需適應多品種、小批量的市場需求,設計模塊化的生產線和可重構的布局,以便快速響應產品變更或產能調整。

二、人工智能應用軟件開發:賦能智能決策與自動化

人工智能應用軟件是數字化工廠的“智慧大腦”,通過機器學習、計算機視覺、自然語言處理等技術,將海量數據轉化為 actionable insights,實現從感知到決策的閉環。

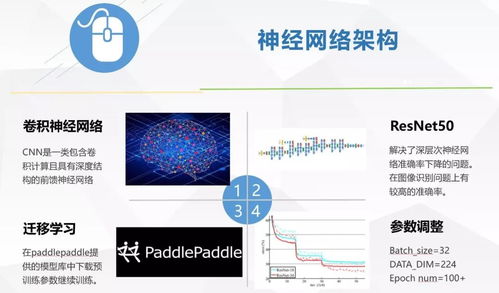

- 智能質量控制:開發基于深度學習的視覺檢測系統,可實時識別產品表面的缺陷,準確率遠超傳統方法,并能通過持續學習優化模型,減少漏檢與誤檢。

- 預測性維護:利用時序數據分析與機器學習算法,監控關鍵設備的運行狀態,預測潛在故障并提前安排維護,從而避免非計劃停機,延長設備壽命。

- 生產調度優化:開發智能排程系統,綜合考慮訂單優先級、物料供應、設備狀態與能耗等因素,動態生成最優生產計劃,提升資源利用率和訂單交付準時率。

- 自主物流與倉儲:結合AGV、機器人與AI調度算法,實現物料搬運、倉儲管理的全自動化,實時優化路徑,減少等待與擁堵。

三、融合路徑:從規劃到實施的關鍵考量

成功的智能制造轉型依賴于數字化工廠規劃與AI軟件開發的深度融合。

- 數據驅動的一體化:規劃階段即需考慮數據采集點(如傳感器、RFID)的部署,為AI應用提供高質量、全鏈條的數據源。AI軟件的算法需與工廠的物理布局和業務流程深度耦合。

- 迭代優化與持續學習:數字化工廠并非一次性項目,而是一個持續演進的生命體。通過規劃階段的仿真與AI軟件的在線學習能力,系統能夠不斷從實際運行中汲取經驗,實現自我優化。

- 人才與組織變革:企業需要培養既懂制造工藝又熟悉數據科學與AI技術的復合型人才,并推動組織架構向更加扁平、敏捷的方向調整,以支持基于數據的快速決策。

四、未來展望

隨著邊緣AI、聯邦學習、生成式AI等技術的發展,數字化工廠將更加自主化。工廠不僅能實時響應變化,還能主動預測市場需求并自我重構生產線。人工智能應用軟件也將從解決特定問題,演進為覆蓋研發、供應鏈、客戶服務等全價值鏈的智能協同系統。

數字化工廠規劃與人工智能應用軟件開發是智能制造的一體兩翼。前者構建了高效、柔性的物理與信息基礎,后者注入了感知、分析與決策的智能。唯有將二者系統性地結合,制造業才能真正邁向以數據為核心驅動力的智能新時代。

如若轉載,請注明出處:http://www.hsjcq.cn/product/39.html

更新時間:2026-01-07 06:52:31